“数字”实地探访|制造工厂数字提升背后,西门子揭开管理的秘密

今天,很高兴为大家分享来自第一财经网的实地探访|制造工厂数字提升背后,西门子揭开管理的秘密,如果您对实地探访|制造工厂数字提升背后,西门子揭开管理的秘密感兴趣,请往下看。

近年来,深化数字技术应用、推动数字化转型已成为制造企业培育竞争力的重要方向。包括西门子在内的传统工业巨头也越来越重视工业基础软件平台的打造和数字业务的集成,并在不断加强工业互联网生态平台的搭建。

本周,第一财经记者走访了位于长三角的几家制造工厂,在这一轮的数字化升级改造中,这些工厂通过软件升级,进一步发挥了软硬件的协同效应,提升了精益制造和降本增效的能力。这背后的一切都离不开对数据的挖掘。

数字孪生技术将产能提升两倍

西门子在德国的安贝格数字化工厂被全球工业界誉为“工业4.0的模版”,参考这一“德国样板”,西门子曾在多年前在成都“复刻”了一座数字化灯塔工厂,为中国制造业提供参照。

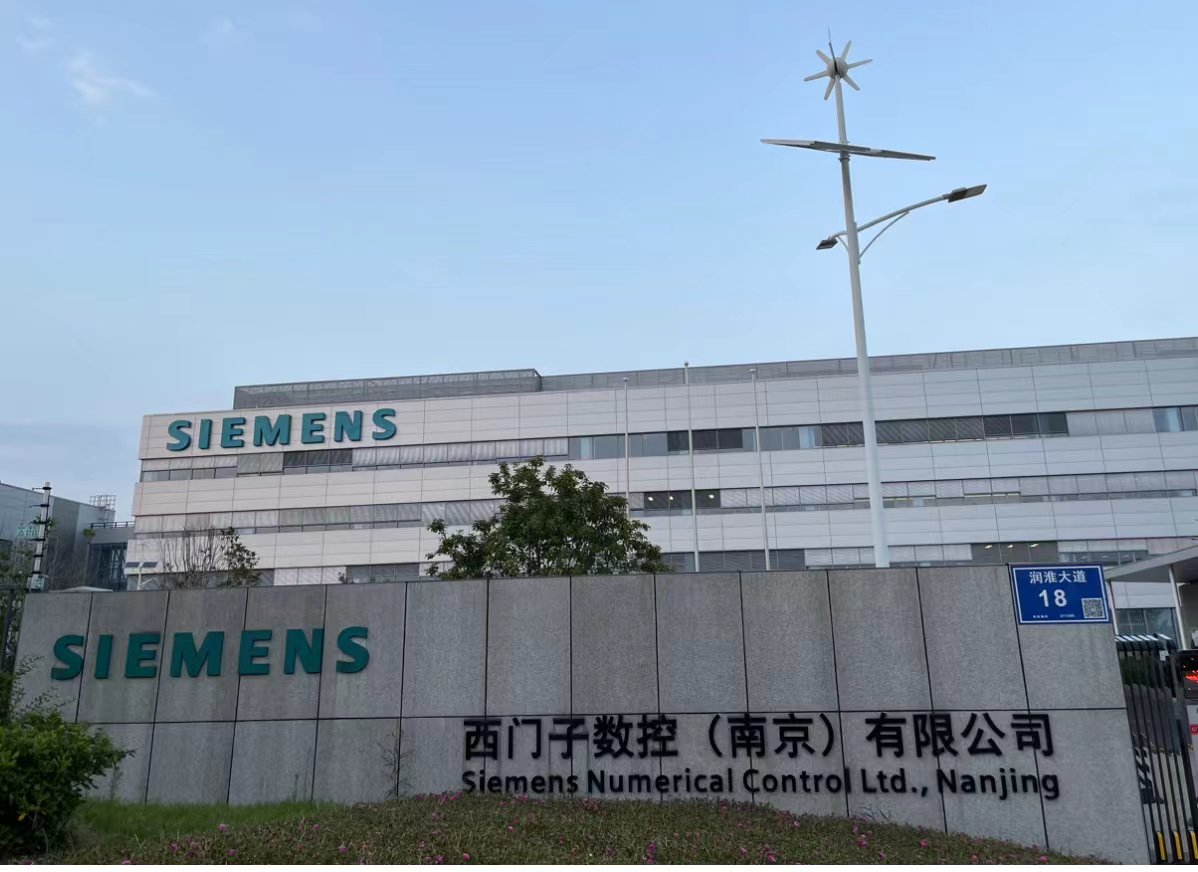

近年来,西门子完全基于在中国的经验,在没有先例可循的基础上,从零开始、从无到有,打造了全球首座原生数字化工厂SNC。

这座位于南京的数字原生制造工厂采用数字孪生技术进行生产制造。所谓数字原生化工厂,就是在工业软件的虚拟环境里进行设计、仿真、验证等。工厂负责人向第一财经记者介绍称,借助数字孪生技术,可以1:1地模拟生产制造的情况,从而避免因生产过程中出现问题产生浪费。

西门子大中华区数字化工业集团总经理王海滨告诉第一财经记者:“通过SNC工厂的实践,已经证明了数字原生的方法论在具体的工业制造中是走得通的,并且会带来可观的效益。”

王海滨表示,人们在工厂设计、产线设计、机器设计的过程中已经发现了很多设计方面的缺陷,通过这种数字孪生的方法,可以在设计环节中就去纠正这些缺陷、这比投入实际机器设备、建设厂房,再去纠正会节省大量的人力、物力和财力。

例如,当工厂车间布局发生变化,可以通过数字孪生系统推测工人的移动路线变化情况,判断生产安全性;同时也可以根据系统中传感器的数据,通过虚拟模型展示准确找到机器故障的来源。这种数字孪生技术还能使不同地域的团队以虚拟方式进行协作并解决问题。

使用数字孪生技术的结果就是提升了制造工厂的生产效率。相比西门子旗下普通工厂,南京原生数字化工厂产能提高近两倍,生产效率提升20%,柔性生产能力提升30%,产品上市时间缩短近20%,空间利用率提升40%,物料流转效率提升50%。

西门子全球执行副总裁、西门子中国董事长、总裁CEO肖松对第一财经等媒体表示,数字化和低碳化是西门子在中国发展的战略重点。为此,西门子已经面向中国市场发布了开放式数字商业平台西门子Xcelerator,帮助中国企业实现数字化转型以及规模化的落地。

数字化管理降低企业能耗

在低碳化方面,西门子通过推出碳足迹可信精算与追溯解决方案,从产品原材料、加工过程、到物流运输及相关辅助设施的能源消耗等方面,帮助供应商实现碳排放数据的实时统计和精准管控。

大同齿轮是一家位于昆山的高端制造企业,也是西门子的供应商,在中国的发展已有20多年。作为一家员工人数不到200人的台资企业,大同齿轮尤其重视精益管理。该公司总经理许正忠对第一财经记者表示:“为保证盈利,提升自动化、数字化的水平是目前企业面临的最大任务。”

对于大同齿轮这样的企业而言,能耗管理对提升生产效率至关重要,如何节省能耗也成为企业最大的痛点。“当一切都数字化了之后,我们可以很容易地发现,耗电最大的来源其实是空调。以前我们买空调,通常会更考虑性价比,有些人不理解空调为什么要那么贵。但当我们可以用数字来做决策的时候,就会发现其实不贵,因为它的使用寿命可以更长、用电量更明晰。”徐正忠告诉第一财经记者。

在大同齿轮的厂房里,记者明显感受到温度要高于户外。徐正忠介绍称:“我们这么大的厂房原来也是有空调的,但由于没有办法把热气排出去,造成空调根本没有作用,这是很失败的经验。所以后来我们的新工厂,除了精密加工厂房里是有空调的,其它都是不采用空调的,而是通过调整节能风扇的高度,采用地下交换排出来的新风系统,来降低体感温度。”

徐正忠表示,准确的数据对于企业的管理决策非常重要,而西门子这样的软件提供的就是如何更科学地采集数据。“如果没有数据,我们根本就没有办法了解能耗到底发生在哪里,所以西门子提供了一个系统的方法,我们通过这个系统来解决很多问题。”他对第一财经记者表示,“作为一个公司的经营和管理者,我能看得到产品的价值,看得到数字,那我就会继续投入。”

位于杭州的太古可口可乐瓶装厂是太古可口可乐规模最大的生产工厂之一。该工厂从2021年开始规模化部署西门子的制造信息系统(MIS),至今已将净生产线效率提升超过4%,对于一家拥有100多条产线的企业来说,这意味着可以减少至少4条生产线的投入,每条生产线的价值达1亿元。

太古可口可乐(中国)公司技术总监骆超向第一财经记者介绍道,可视化的管理对于提高工厂产线的运营效率作用巨大。通过部署MIS信息系统软件,可以将实时监测到的信息及时反馈给工厂一线人员,减少损失和停机率,使设备高效运转;在降低能耗方面,过去两年全系统能耗降低达8%,节电超过5000万度。

“数据的洞察创造了巨大的价值,未来企业的竞争力就在于对数据的挖掘。”骆超说道,“随着数字化技术往下推进,数据的真实性、准确率和即时性是决定企业是否能真正把数据用起来的关键因素。”

西门子也在不断更新制造信息系统软件,并融入5G、云边协同以及大数据建模AI分析、知识图谱和数字孪生等创新技术,以更好地挖掘生产中数据的潜力,提升生产全流程的效率。

好了,关于实地探访|制造工厂数字提升背后,西门子揭开管理的秘密就讲到这。

版权及免责声明:凡本网所属版权作品,转载时须获得授权并注明来源“科技金融网”,违者本网将保留追究其相关法律责任的权力。凡转载文章,不代表本网观点和立场,如有侵权,请联系我们删除。

相关文章

- “考生”下半年自考即将开始 省考试院发出温馨提示

- “父亲”父亲的眼神杀

- “这是”自内耗到自洽

- “大桥”G3铜陵长江公铁大桥先导索过江

- “某甲”父亲被羁押继母要离婚,未成年女儿谁来抚养?法官多方努力,难题解决了!

- “亚马逊”哪些以色列芯片公司已被美国企业收购?

- “结构”结核杆菌致病机制获揭示

- “装修”装修公司老板明知公司亏损仍吸引客户签合同,骗取上百人700余万,被判11年

- “射电”穿越80亿光年的快速射电暴源于一场“星系交通事故”

- “必胜客”必胜客最黑暗的料理来了

- “铜陵”化工厂爆炸?两名造谣者被查处

- “模型”北理工团队在人工智能图像识别领域取得新进展

- “炮车”评论丨雾炮车昼夜狂喷监测点?斩断伸向环境监测数据作假之“手”

- “中国联通”“智能融合 创新未来” 中国联通多项成果亮相2023世界VR产业暨 元宇宙博览会

- “数据”奇富科技知微实验室揭秘黑市数据交易链条

- “数字”2023云栖大会,科技盛会即将开启!| 活动报名

- “人工智能”如何治理好、管理好人工智能?中日专家热议→

- “互联网”工业互联网驶入“深水区” 中小企业积极性不足

- “数据”市经济和信息化局发布《北京市首席数据官制度试点工作方案》 全面推行政府首席数据官制度

- “之家”西部数据 SN770M 2230 SSD 上架:2TB 1559 元